傳統(tǒng)制造與數(shù)字化工廠在數(shù)據(jù)處理服務(wù)上的差異

隨著工業(yè)4.0時(shí)代的到來,制造業(yè)正經(jīng)歷從傳統(tǒng)模式向數(shù)字化轉(zhuǎn)型的深刻變革。在數(shù)據(jù)處理服務(wù)方面,傳統(tǒng)制造與數(shù)字化工廠呈現(xiàn)出顯著差異,這些差異不僅體現(xiàn)在技術(shù)應(yīng)用層面,還深刻影響著生產(chǎn)效率、成本控制和市場競爭力。

傳統(tǒng)制造的數(shù)據(jù)處理服務(wù)通常依賴于人工記錄和紙質(zhì)文檔。生產(chǎn)數(shù)據(jù)、庫存信息和訂單狀態(tài)等多由工人手動填寫,再通過簡單的電子表格或本地?cái)?shù)據(jù)庫進(jìn)行存儲。這種方式存在數(shù)據(jù)滯后、易出錯和信息孤島等問題。例如,生產(chǎn)線的實(shí)時(shí)狀態(tài)無法及時(shí)反饋,導(dǎo)致決策延遲和資源浪費(fèi)。數(shù)據(jù)處理服務(wù)在此模式下更多是事后記錄,缺乏預(yù)測和優(yōu)化能力。

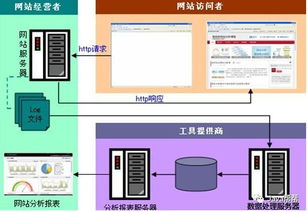

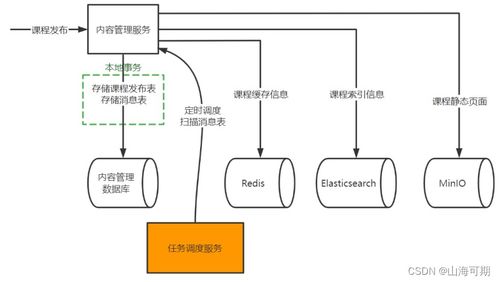

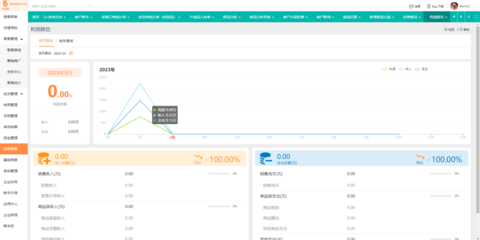

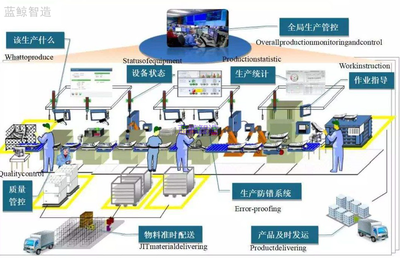

相比之下,數(shù)字化工廠的數(shù)據(jù)處理服務(wù)則基于物聯(lián)網(wǎng)(IoT)、云計(jì)算和人工智能等先進(jìn)技術(shù)。通過傳感器和智能設(shè)備,工廠實(shí)時(shí)采集生產(chǎn)設(shè)備、供應(yīng)鏈和產(chǎn)品質(zhì)量等海量數(shù)據(jù)。這些數(shù)據(jù)通過云平臺進(jìn)行集中處理和分析,實(shí)現(xiàn)實(shí)時(shí)監(jiān)控、故障預(yù)測和智能調(diào)度。例如,機(jī)器學(xué)習(xí)算法可以分析歷史數(shù)據(jù),優(yōu)化生產(chǎn)參數(shù),減少停機(jī)時(shí)間;而大數(shù)據(jù)分析則能幫助企業(yè)識別市場趨勢,快速響應(yīng)客戶需求。數(shù)據(jù)處理服務(wù)在此模式下是主動的、智能化的,并支持全生命周期的數(shù)據(jù)管理。

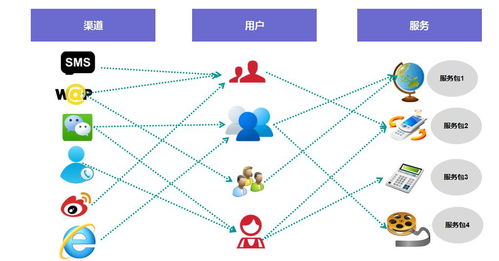

在數(shù)據(jù)整合與共享方面,傳統(tǒng)制造往往面臨部門間數(shù)據(jù)壁壘,數(shù)據(jù)處理服務(wù)局限于單一環(huán)節(jié),如財(cái)務(wù)或庫存管理,缺乏跨系統(tǒng)集成。而數(shù)字化工廠通過構(gòu)建統(tǒng)一的數(shù)據(jù)平臺,實(shí)現(xiàn)從設(shè)計(jì)、生產(chǎn)到銷售的全流程數(shù)據(jù)互通。數(shù)據(jù)處理服務(wù)不僅覆蓋內(nèi)部運(yùn)營,還擴(kuò)展到供應(yīng)鏈協(xié)同和客戶互動,提升了整體效率。

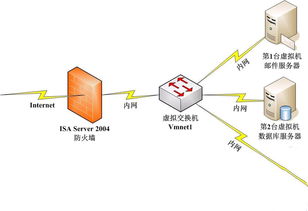

安全性也是關(guān)鍵差異點(diǎn)。傳統(tǒng)制造的數(shù)據(jù)處理服務(wù)可能依賴本地服務(wù)器,安全措施較為簡單,易受物理或網(wǎng)絡(luò)威脅。數(shù)字化工廠則采用加密技術(shù)、訪問控制和實(shí)時(shí)監(jiān)控,確保數(shù)據(jù)在傳輸和存儲中的安全,同時(shí)符合行業(yè)合規(guī)要求。

從成本角度看,傳統(tǒng)制造的數(shù)據(jù)處理服務(wù)初期投入較低,但長期可能因效率低下和維護(hù)成本高而得不償失。數(shù)字化工廠雖需較高初始投資,但通過數(shù)據(jù)驅(qū)動的優(yōu)化,能顯著降低運(yùn)營成本,提高投資回報(bào)率。

傳統(tǒng)制造與數(shù)字化工廠在數(shù)據(jù)處理服務(wù)上的差異,反映了制造業(yè)從被動管理向主動創(chuàng)新的轉(zhuǎn)變。企業(yè)應(yīng)積極擁抱數(shù)字化,利用高效數(shù)據(jù)處理服務(wù)提升核心競爭力,以在激烈市場中立于不敗之地。

如若轉(zhuǎn)載,請注明出處:http://www.hqsycxn.cn/product/22.html

更新時(shí)間:2026-01-23 14:27:51