揭秘比亞迪刀片電池生產基地 針刺測試背后的安全與數據處理服務

比亞迪憑借其創新的刀片電池技術,在全球新能源汽車領域引起了廣泛關注。刀片電池不僅以其獨特的結構設計和卓越的安全性能贏得了市場青睞,更在動力電池安全標準上樹立了新的標桿。本文將深入探討比亞迪刀片電池的生產基地、核心安全技術——針刺測試,以及背后支撐其技術突破的關鍵數據處理服務。

一、刀片電池生產基地:科技與智能制造的融合

比亞迪刀片電池的生產基地位于中國深圳、重慶、西安等地,這些基地集研發、生產、測試于一體,展現了高度自動化和智能化的制造水平。生產車間采用先進的機器人流水線,實現了從電極制備、疊片組裝到封裝檢測的全流程自動化控制。基地內設有嚴格的環境管理系統,確保溫濕度、潔凈度等參數符合高標準生產要求,從而保障電池的一致性與可靠性。

值得一提的是,比亞迪在生產過程中融入了綠色制造理念,通過循環利用材料和節能技術,降低能耗與碳排放,體現了可持續發展的企業責任。這些基地不僅是電池的誕生地,更是比亞迪技術創新和品質管控的核心堡壘。

二、針刺測試:安全性能的“終極考驗”

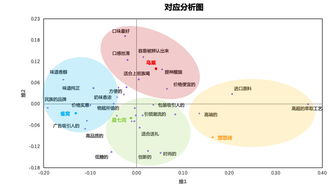

針刺測試是動力電池安全評估中的關鍵環節,模擬電池內部短路時的極端情況。比亞迪刀片電池在此測試中表現優異,其獨特的結構設計——長條形電芯緊密排列成陣列,類似于“刀片”——有效減少了熱失控風險。當針刺穿透電池時,刀片電池的散熱面積大、熱量分散快,避免了劇烈燃燒或爆炸,僅出現溫和的溫升和冒煙現象。

這一突破得益于比亞迪在材料科學和電化學領域的深耕。刀片電池采用磷酸鐵鋰正極材料,其熱穩定性優于傳統三元鋰電池,結合創新的封裝工藝,大幅提升了整體安全水平。針刺測試的成功,不僅驗證了刀片電池的可靠性,也為行業安全標準提供了新參考,增強了消費者對電動車的信心。

三、數據處理服務:技術背后的“智慧大腦”

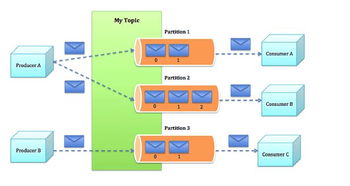

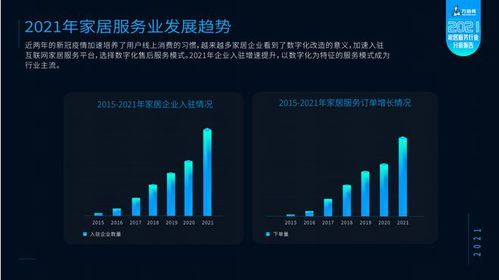

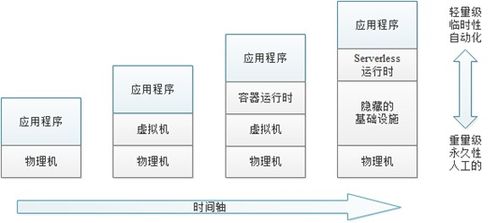

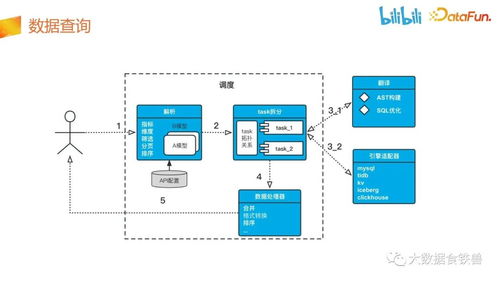

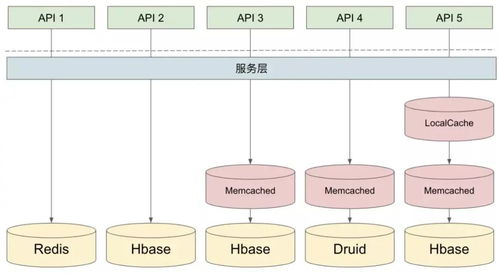

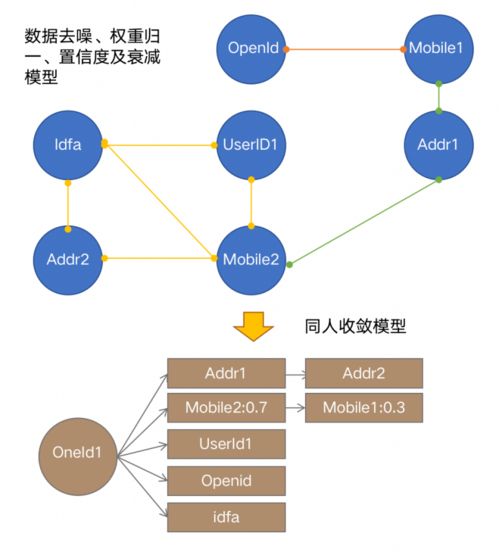

在刀片電池的研發與生產過程中,數據處理服務扮演著至關重要的角色。比亞迪建立了完善的數據監控與分析平臺,通過物聯網傳感器實時采集生產線上的溫度、電壓、電流等參數,結合大數據和人工智能技術進行深度處理。這些數據用于優化制造工藝、預測設備故障,并確保每塊電池的品質可追溯。

針刺測試本身也離不開數據處理的支持。測試過程中產生的大量實時數據——如溫度變化曲線、電壓波動等——被迅速傳輸至云端服務器,經過算法模型分析后,生成詳細的測試報告。這不僅加速了研發迭代,還為持續改進電池安全性能提供了科學依據。比亞迪的數據處理服務覆蓋了從原材料采購到終端應用的全生命周期,體現了數字化時代的智能制造優勢。

比亞迪刀片電池的成功,是生產基地精密制造、針刺測試嚴苛驗證以及數據處理智能服務三者協同作用的結果。它不僅代表了動力電池技術的重大進步,更彰顯了中國企業在新能源汽車產業鏈中的創新實力。隨著全球電動化浪潮的推進,比亞迪有望繼續以安全、高效的產品,引領行業邁向更可持續的未來。

如若轉載,請注明出處:http://www.hqsycxn.cn/product/28.html

更新時間:2026-01-23 05:03:54